Sí. Hemos cambiado el nombre del proyecto a TwinTeeth. ¿Por qué? Porque no nos gustaba MKII y también porque dicha palabra nos ha inspirado en el diseño de robot. No os queremos aburrir ahora con los detalles así que explicaremos la historia completa cuando publiquemos el proyecto por enero/febrero.

También hemos acuñado un nuevo término para definir el robot: mini-fábrica de PCBs. Hace un año tuvimos la visión de un robot que nos ayudara a fabricar pequeños prototipos de PCBs en casa. Durante su desarrollo pensamos en algunas posibles definiciones para este concepto y ahora creemos que "mini-factoría de PCBs" es la mejor.

Más noticias: hemos probado la nueva PCB "profesional" del Pickup Driver y los resultados son ¡!fantásticos!!

El ruido eléctrico casi ha desaparecido y podemos enfocar con el diodo IR fácilmente y sin emborronar la película UV que era nuestro principal objetivo. También fuimos capaces de encender/apagar el diodo rojo, pero con algo de miedo por si lo destruíamos, así que además de la resistencia limitadora que pusimos, hemos limitado también la intensidad del diodo por firmware.

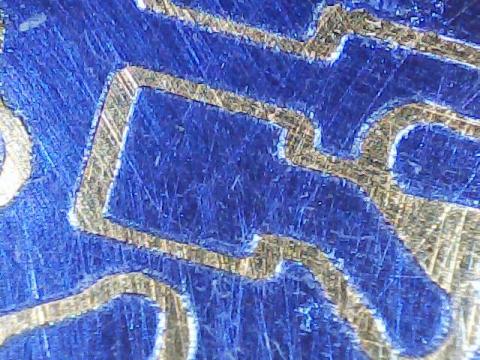

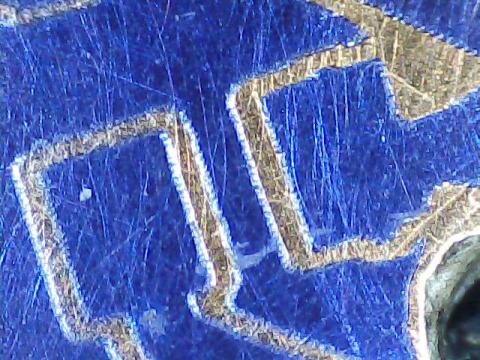

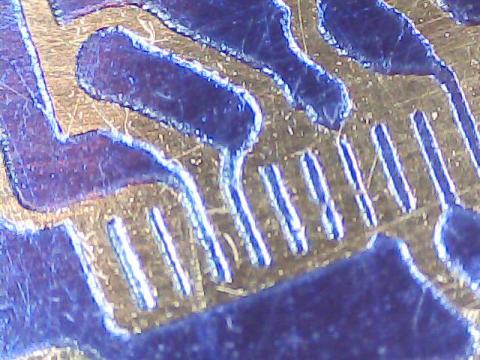

Echa un vistazo a las fotos que hemos tomado con un microscopio 20x. Corresponden a algunos detalles de la PCB del Pickup Driver.

En esta última se puede apreciar las pistas del conector FPC (0.5mm de pitch). Es la cosa más pequeña que hemos impreso hasta ahora.

Seguiremos probando la calidad de impresión, pero podemos decir que esta etapa ha sido casi superada.

Próximas etapas: tenemos que imprimir en 3D algunas piezas que rediseñamos con mejoras y luego vamos a probar el proceso de "mini-fabricación" de una PCB de doble cara, incluyendo: diseño, fotograbado, taladrado de vias y agujeros, grabado en acido y también dispensar pasta de soldar en los pads SMD. Al mismo tiempo comprobaremos la facilidad de uso y funcionamiento del software. Ya probamos el cabezal de impresión 3D, pero tal vez también lo probaremos un poco más. También nos gustaría probar a fresar/tallar materiales blandos como el poliestireno expandido o la cera. Puede ser útil para hacer moldes de silicona, por ejemplo.

Esperamos que si todo va bien la funcionalidad de la mini-fábrica de PCBs será la siguiente:

- Fotograbar con láser – consiste en dibujar el circuito de la PCB en una película sensible o PCB preparada para ello mediante un láser UV o IR.

- Taladrar – permite la perforación de vias y agujeros usando cualquier mini-herramienta tipo Dremmel o Proxxon.

- Fresar/Tallar/Grabar – usando la misma herramienta, el robot puede también fresar, tallar materiales blandos o grabar el circuito en el cobre de la PCB con una fresa en v.

- Dispensar pasta de soldar – con un dispensador basado en una jeringa, puede depositar con precisión pasta de soldar sobre los pads SMD de la PCB.

- Plotear – si prefieres este método, puede trazar el circuito con un rotulador permanente.

- Imprimir en 3D – la mini-fábrica incluye también una impresora 3D del tipo FFD, así que puedes hacer mandos de potenciómetros, cajas, paneles, etc. con filamento PLA o ABS. También puede imprimir circuitos con filamento conductor o con en el futuro con filamento de grafeno!!.

- Y mucho más... porque es extensible y puede utilizar cualquier otra herramienta que se pueda acoplar en ella.

Toda esta funcionalidad está apoyada por un firmware especialmente adaptado a estas funciones y una nueva consola de gestión muy fácil de usar que hemos estado desarrollando durante este año. Ambos nos ayudarán a usar y controlar la mini- fábrica fácilmente.

También hemos detectado otras posibles aplicaciones:

- Impresión 3D en resina UV – ya hemos hablado de esto en el blog. Es el conocido método de estereolitografía (SLA). Consiste en imprmir objetos 3D con un láser UV en resina foto-sensible. Tenemos ya algunos bocetos usando el pickup como fuente láser y probablemente será nuestro próximo proyecto.

- Impresión 3D en bio-polímeros – consiste en imprimir en 3D sobre un bio-polímero para hacer ingeniería de tejidos. Parece fácil, je, je: sólo hay que añadir un foto-iniciador UV a un hidrogel e imprimir en 3D con el rayo láser. La ventaja de usar el Pickup está basada en la precisión debido a que el láser está perfectamente enfocado y muy cerca de la superficie del hidrogel. Hay laboratorios y universidades en todo el mundo trabajando ya en esto, pero de momento ninguna utiliza un Pickup.

- Aplicaciones Microscópicas – no tenemos demasiado tiempo para más investigar en más áreas, pero soñamos con este tipo de proyectos. Consiste en usar el pickup como microscopio láser o para realizar unas pinzas moleculares. En teoría el rayo laser UV mide 0.5um de diámetro así que se podría realizar algo a dicha escala.

Finalmente nos comprometimos a publicar el documento del Dr. Futai. Aquí está:

http://www.digchip.com/datasheets/parts/datasheet/287/MLX75012.php

Es el manual de referencia del fotodiodo que creemos usa el pickup. Este documento nos confirma la funcionalidad de algunos de los pines que descubrimos el año pasado y nos descubre otros que no teníamos ni idea de ellos. También nos ha permitido tener un mejor control de los diodos láser del pickup.

Todavía hay un montón de funcionalidad por descubrir. Espero que nuestro proyecto haya inspirado a otras personas para investigar más pines y terminar nuestro trabajo. Para nosotros es suficiente de momento, ya que hemos cubierto nuestro objetivo, y vamos a seguir con nuestro proyecto real: la mini-fábrica de PCB.

Suena bien el nombre, ¿no?