Noticias:

Hemos publicado nuestro nuevo proyecto:

TwinTeeh Plus: la mini factoría de circuitos impresos

Características de DiyouPCB MK-I

La impresora está diseñada para utilizar cualquier material fotosensible a la longitud de onda del láser (405nm) aunque las pruebas las hemos realizado con Dry-film negativo de color azul.

- Area de impresión: 210mm x 170mm

- Long. onda del láser: 405nm (PHR-803T)

- Auto-focus: mediante método astigmático

- Diámetro del rayo láser enfocado: aprox. 0.1mm

- Velocidad de impresión: 600mm/min.

- Velocidad de desplazamiento: max. 15.000mm/min.

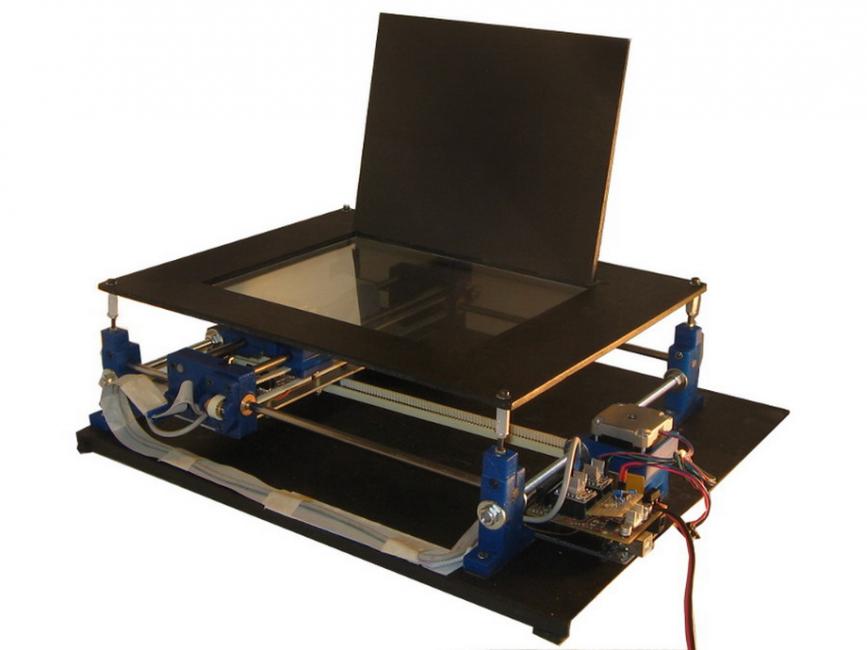

- Dimensiones: 385mm x 345mm x 100mm

- Peso: aprox. 2.6kg

- Alimentación: 110/230 V, 50 - 60 Hz, 2A

- Requisitos del PC: Microsoft Windows XP/Vista min. 1 GB RAM, min. Gráficos 1024 x 768 pixels, USB 2.0 port.

- Electrónica: Basada en Arduino UNO

Video

Historia de su desarrollo

Para constuirla hemos utilizado el famoso PHR-803T, un pick-up óptico de Blu-Ray™ fabricado por Toshiba (realmente es HD-DVD). Se nos ocurrió que podríamos usar un diodo ultravioleta de un Pickup de Blu-Ray™ para sensibilizar el Dry-Film: una película fotosensible a los rayos ultravioleta que se adhiere a la placa virgen mediante calor y que tiene un precio razonable (15-20$ m2). La hemos usado ampliamente con muy buenos resultados.

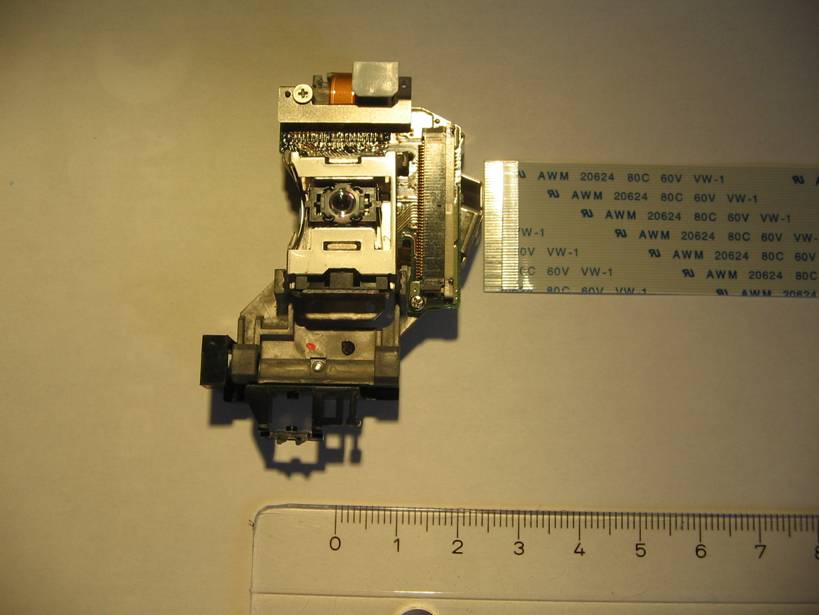

El PHR-803T

La idea de usar un diodo Blu-Ray™ no es muy original; hay algunas experiencias de este tipo en Internet, todas basadas en extraer el diodo del Pickup e instalarlo en una máquina CNC.

Pero nos dolía destrozar el PHR-803T ya que es una joya de la ingeniería; daba pena destruirlo (aunque finalmente tuvimos que romper algunos para ver cómo funcionaban). Además queríamos que fuese tan sencillo como comprar el Pickup y conectarlo a la impresora. Esto nos obligaba a hackearlo ya que no existe información sobre él y debíamos utilizarlo a través del conector de 45 pines que incorpora, así podíamos aprovechar el sistema de Auto-focus, mover la lente, controlar la potencia del láser, apagarlo y encenderlo, etc. todo ello a través de su propia electrónica.

Empezamos el proyecto en febrero de 2013 pero lo interrumpimos en varias ocasiones pensando que no era viable. Finalmente en octubre de 2013 superamos todas las pruebas con éxito. En total han sido unos 8 meses de trabajo dónde hemos tenido que aprender mucho sobre Pickups ópticos, diseñar y construir la electrónica, la mecánica, desarrollar el software y sobre todo hacer cientos de pruebas y ajustes.

Criterios de diseño

Queríamos que la impresora se pudiese construir sin romper o re-utilizar otras impresoras de papel o máquinas CNC. Por ello hemos diseñado todo desde cero. La impresora tenía que ser low-cost, fácil de construir e “imprimible” con una impresora 3D. Pensamos usar un Arduino UNO para la electrónica. El UNO está muy limitado en cuanto a velocidad de CPU y memoria pero se han desarrollado máquinas CNC con él y existe firmware como GRBL que nos dio esperanzas.

El software tendría que ser también muy fácil de usar. La idea era que a partir de los circuitos electrónicos realizados con Eagle Cadsoft fuese fácil generar los ficheros para imprimir las PCB’s directamente en la impresora.

Empezamos a perfilar el tool-chain: Eagle como CAD, GRBL como firmware y nos faltaba desarrollar también la parte del servidor que nos permitirá enviar los ficheros a la impresora. Lo más fácil era usar G-code pero Eagle no lo genera fácilmente así que finalmente nos decidimos por HPG: un opción fácil y sencilla y que se utiliza en muchos plotters. Sólo necesitábamos implementar los comandos básicos, además el Arduino no tiene mucha memoria así que HPGL nos venía bien.

Para las primeras pruebas sustituimos el dremmel de nuestro router CNC por un diodo láser de un lector de Blu-Ray™. Estos diodos emiten luz láser cercana a la banda UV y teníamos dudas sobre si serviría para fotosensibilizar el Dry-Film. Hicimos algunas pruebas y efectivamente el láser “pintaba” en el film aunque de forma muy grosera, probablemente por exceso de potencia o falta de foco.

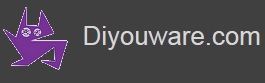

Vimos que sería más fácil imprimir hacía arriba, que tenía que ser algo similar a los scanners o fotocopiadoras: que fuera tan fácil de usar como abril la tapa poner la placa de cobre encima de un cristal, cerrar la tapa y pulsar el botón de imprimir.

Imprimir es tan sencillo como abrir la tapa de la impresora, depositar la PCB virgen sobre el cristal y pulsar un botón.

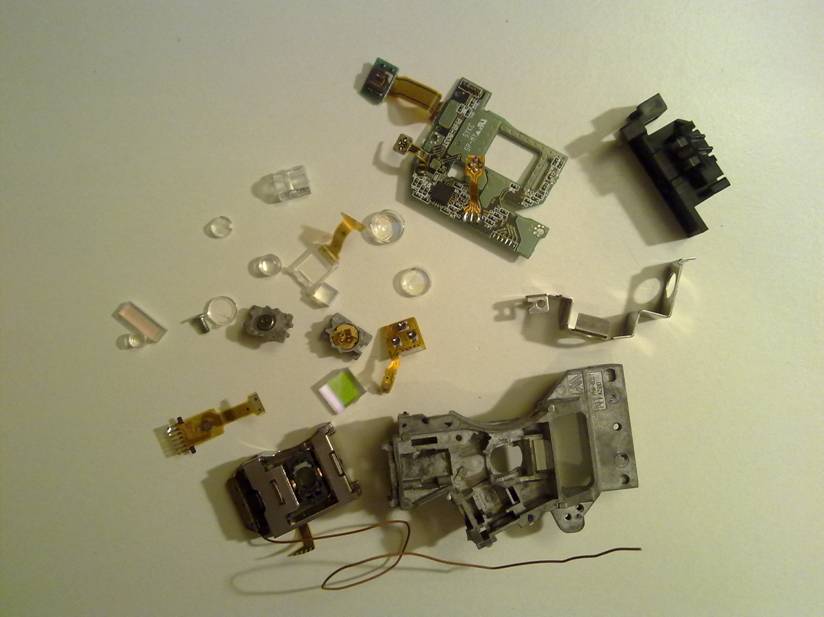

El PHR-803T de Toshiba incorpora un diodo láser ultravioleta de 405nm. El espectro es más que suficiente para sensibilizar el Dry-Film, pero desafortunadamente no existe documentación técnica del Pickup . Enviamos varios e-mails a Toshiba pero no obtuvimos respuesta. Después de buscar y buscar por Internet sin éxito decidimos abrir y analizar algunos.

Los Pickups no son muy caros, cuestan aprox. unos 10$, así que desmontamos algunos y nos pusimos a intentar averiguar el pinout mediante ingeniería inversa.

Hackeando el PHR-803T

El PHR-803T es una obra de ingeniería fabricada por Toshiba. Es un pick-up óptico para HD-DVD muy conocido en el mercado ya que se utiliza en la Xbox360. En la actualidad la tecnología láser de almacenamiento óptico ha sido ampliamente superada por otras tecnologías. De hecho Toshiba ha discontinuado la comercialización de sus lectores/grabadores de HD-DVD por lo que existen en el mercado muchos repuestos a bajo precio.

El Pickup incorpora diversas funciones:

- Dos diodos láser: uno de 405nm (HD-DVD) y otro de 650/780nm para CD/DVD.

- Una lente de enfoque móvil mediante servos de bobina (focus, tracking y corrección angular)

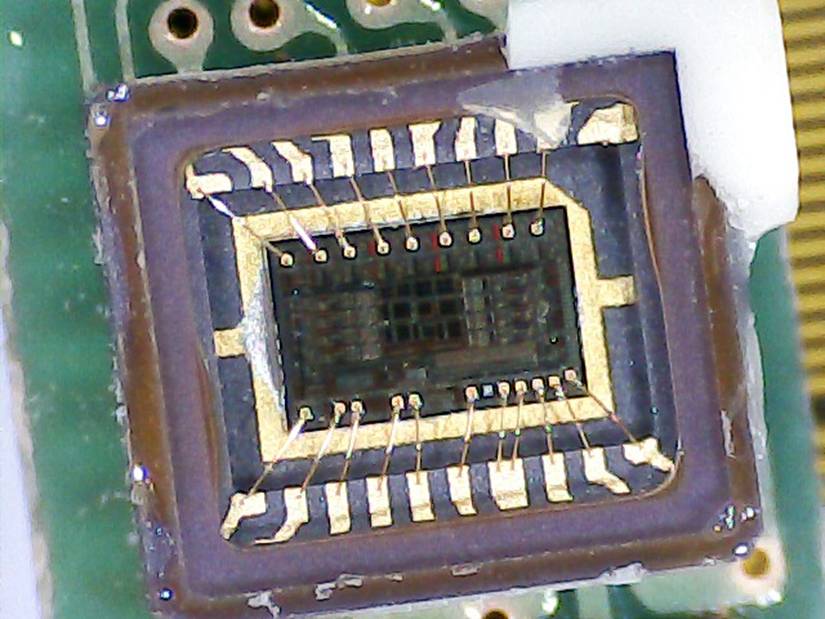

- Una matriz de fotodiodos para recibir la señal RF y para realizar el focus y tracking.

Gracias a la página de Sam (Sam's Láser FAQ) aprendimos mucho sobre cómo funcionan los Láser y obtuvimos la poca información que hay en Internet sobre el PHR-803T, entre ella una foto del despiece muy interesante que nos sirvió para identificar sus componentes.

Si vemos el gráfico de la página de Sam, el funcionamiento del láser es relativamente sencillo:

- El diodo láser (2) emite luz UV que es conducida mediante un sistema de espejos y prismas hasta la lente de enfoque (12).

- Esta lente se puede mover en varios ejes mediante tres bobinas. Esto permite al Pickup enfocar el láser en el disco, seguir la pista de audio (Tracking) y corregir angularmente.

- Una vez el láser se refleja en el disco entra de nuevo por la lente de enfoque (12) y mediante otros prismas y espejos se redirige hacia la matriz de fotodiodos (4) donde se obtiene la señal de RF así como las señales necesarias para corregir el foco y alinear el láser con la pista (tracking).

- Para hacer el Auto-focus la electrónica del lector lee la señal de los fotodiodos (4) y mueve la lente de enfoque (12).

Toda la información sobre los Pickups ópticos suele estar clasificada. Sólo es posible obtener información superficial de lectores de CD’s y DVD’s de modelos muy antiguos. Pero gracias a ellos empezamos a aprender sobre el funcionamiento interno de los Pickups ópticos y obtuvimos información muy valiosa para deducir cómo funcionaba el PHR-803T. Al fin y al cabo la tecnología DVD era una mejora sobre la de CD y la de HD-DVD/ Blu-Ray™ una mejora sobre esta. Así que pensamos que las técnicas utilizadas debían ser similares y los pinouts similares también.

Para nuestros propósitos sólo necesitábamos encender el láser, controlar su potencia y enfocarlo correctamente en la PCB. El PHR-803T tiene un conector FPC de 0.5 de pitch con un pinout de 45 pines. Sólo conectarnos al Pickup nos llevo cierto tiempo y tuvimos que diseñar una breakoutboard especial que nos permitiera pinchar fácilmente las señales.

La breakoutboard de pruebas

El PHR-803T encendido

Siguiendo las pistas por el circuito impreso conseguimos deducir algunos pines, los más obvios que van a las bobinas de la lente de enfoque y tracking. Detectamos también todos los pines de GND, y alimentación, que son varios (2.5V, 5V y 9V).

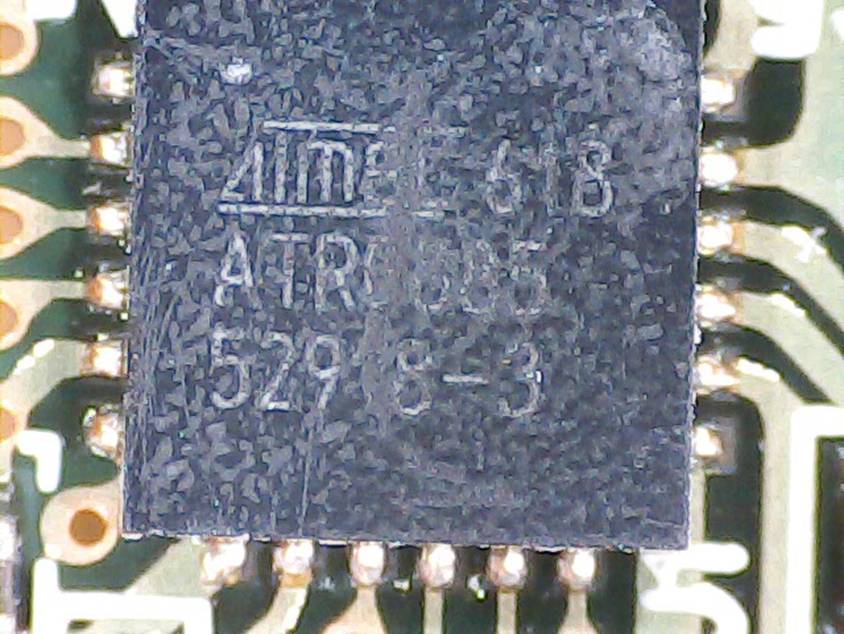

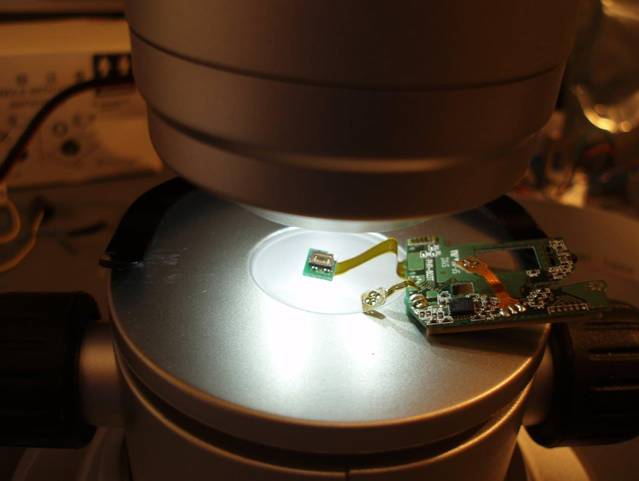

El ATR0885

Observando al microscopio vimos que el Pickup incorporaba un chip, el ATMEL/ATR0885, y encontramos en Internet su Datasheet. Es el driver de HF que gestiona los diodos láser. A partir de él dedujimos algunos otros pines. Obtuvimos también el datasheet del diodo láser. No estamos seguros del todo pero creemos que es el GH04P21A2GE de Sharp. Curiosamente el diodo láser tiene un código QR diminuto, pero no conseguimos leerlo.

El Diodo Laser

Con un viejo osciloscopio, un microscopio y quemando algunos Pickups realizamos algunas pruebas durante las cuales finalmente averiguamos los pines que nos interesaban que son: los de encendido del láser de 405nm, los de voltaje, los de control de la corriente del láser (para graduar la potencia) y los de los cuatro fotodiodos de enfoque, denominados en casi todos los modelos de Pickups como señales A,B,C,D. Con ellas se conforma la señal denominada Focus Error (FE) que es la que indica al lector si el láser está enfocado. Creemos también que sabemos los pines de las señales de RF pero no hemos investigado suficiente ya que no nos hacen falta para construir la impresora.

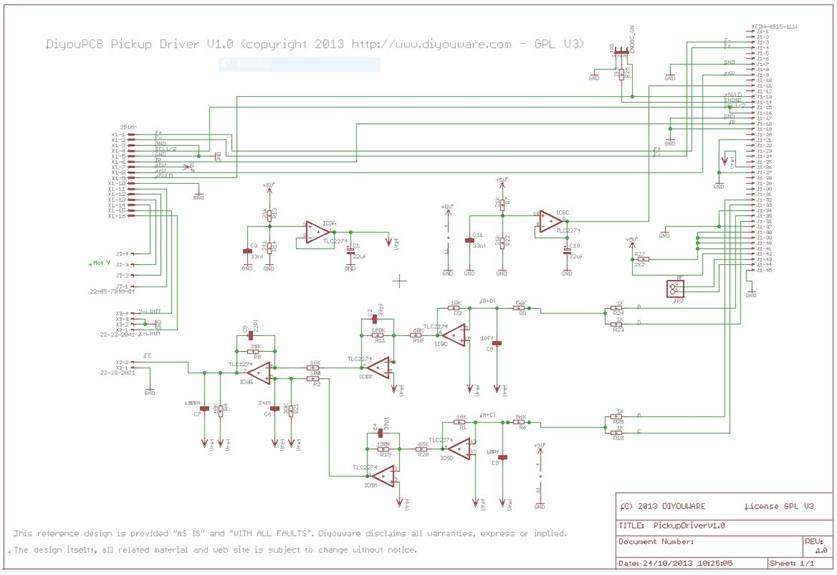

El Pickup Driver

Una vez averiguado los pines que nos interesaban pasamos a diseñar un circuito que nos permitiera controlarlo, principalmente apagar y encender el láser, controlar su intensidad, mover la lente de focus, leer los fotodiodos y poder realizar el Auto-focus. Lo denominamos Pickup Driver.

El circuito del Pickup Driver

Lo más complejo fue obtener la señal de Focus Error (FE), ya que les lectores ópticos implementan una compleja electrónica que enfoca el láser sobre el disco en tiempo real. Reproducirlo en su totalidad salía del ámbito de nuestro proyecto. Pensamos en algo más sencillo, ya que no necesitábamos enfocar el láser continuamente en la PCB sino sólo al inicio de la impresión. Tampoco podíamos enfocar directamente en la placa ya que no es muy reflectante y corríamos el riesgo de fotosensibilizarla durante el proceso de enfoque. Pensamos por ello que podíamos poner en una esquina de la impresora algún tipo de material reflectante que estuviera a la misma distancia que la PCB y donde el láser enfocara antes de imprimir. Así lo hicimos con un cuadrado de 10mmx10mm de papel de aluminio y ¡funcionó!

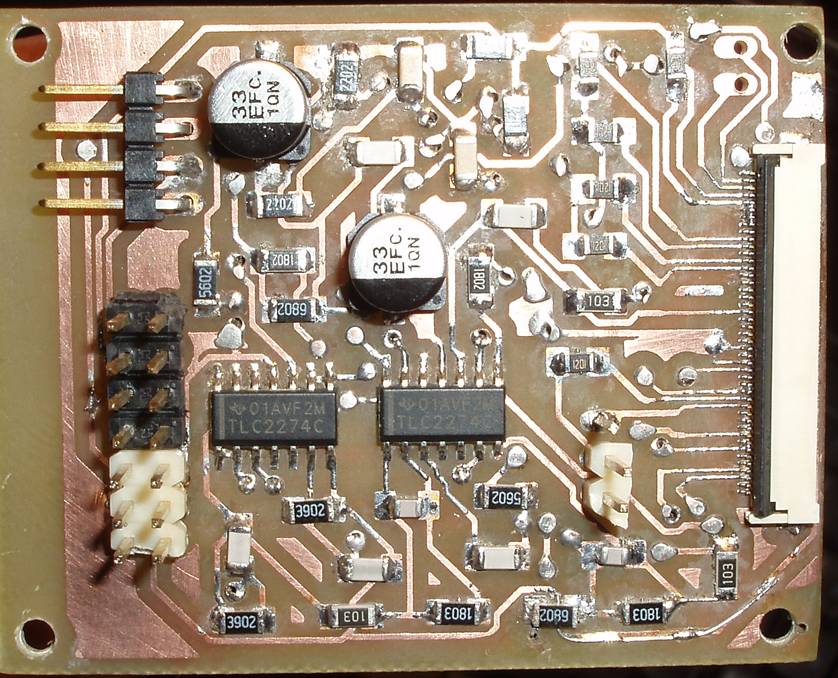

El primer prototipo de Pickup Driver

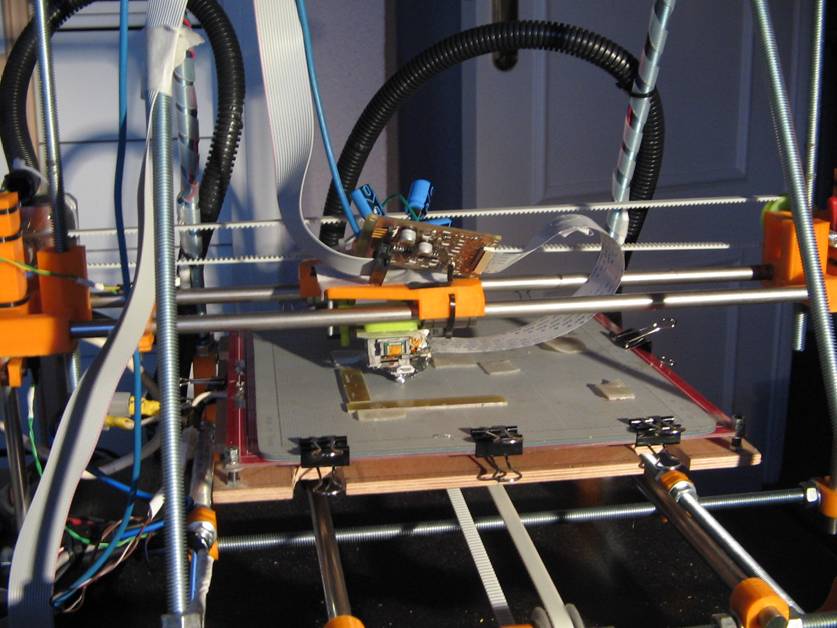

Las primeras pruebas

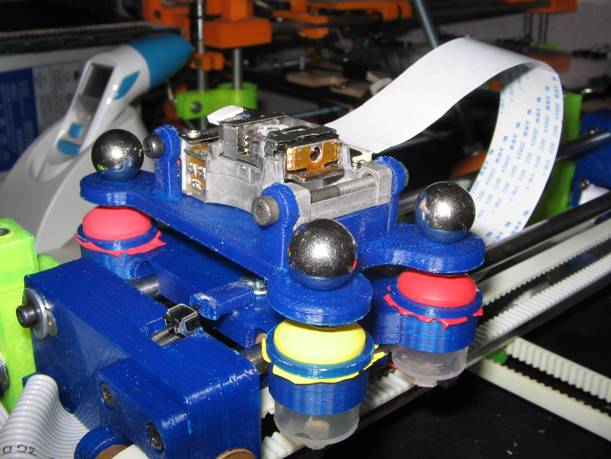

Antes de ponernos a diseñar la mecánica y a comprar materiales decidimos conectar el Pickup a nuestra impresora 3D RepRap sustituyendo el extrusor por el láser. Colocamos debajo una placa virgen y realizamos algunas pruebas. Al revelar el film vimos que la idea podía ser viable, pero había mucho que mejorar.

El Pickup y un prototipo del Pickup Driver instalados en una impresora 3D para realizar las primeras pruebas de viabilidad.

Auto-focus: el método astigmático

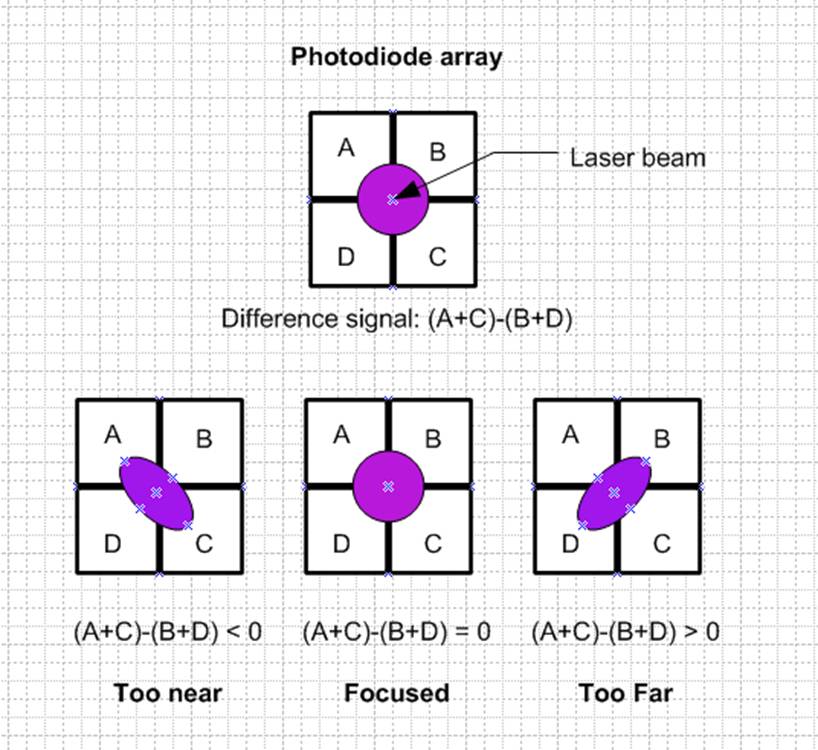

Los Pickups ópticos de CD, DVD o Blu-Ray™ utilizan el denominado método astigmático para realizar el Auto-focus. Este método está basado en la deformación de la redondez del rayo láser cuando está desenfocado. Para ello el Pickup incorpora una serie de lentes que conducen el rayo reflejado en la superficie del CD/DVD a un array de fotodiodos que genera cuatro señales (A,B,C,D) con las que es posible determinar el grado de desenfoque del láser y así mover la lente y enfocarlo correctamente.

La matriz de fotodiodos

Para realizar el Auto-focus es necesario por lo tanto sumar las señales A+C y restarlas de B+D. De esta forma, y tal cómo se aprecia en la siguiente figura, es posible deducir el nivel de enfoque viendo si el resultado es menor que 0 (demasiado cerca) igual a cero (enfocado) o mayor que cero (demasiado lejos) y con la información obtenida mover la lente hasta que esté enfocado el láser.

El Pickup devuelve dichas señales en forma de mínimas variaciones de corriente que dependen de la luz que incide en cada fotodiodo. Los fotodiodos están dispuestos en un cuadrado (ver figura adjunta).

El método astigmático

Parece fácil así que dispusimos una serie de op-amp de alta velocidad (TLC2274C) para amplificar y sumar las señales y obtener una que pudiésemos interpretar.

Afinando el láser

Después de algunas pruebas empezamos a tener una idea de la potencia del láser que hacía falta para sensibilizar el Dry-Film. Esta dependía de la velocidad ya que con demasiada potencia a baja velocidad el láser velaba totalmente los alrededores de las pistas. Al contrario el láser no sensibilizaba lo suficiente. Todas estas pruebas las hicimos enfocando manualmente, moviendo el eje Z de la impresora 3D arriba y abajo, ya que aunque el hardware obtenía la señal de focus error todavía no habíamos desarrollado el software que nos permitiría leer las señales de los fotodiodos.

Enseguida vimos una dificultad adicional: la potencia que necesitábamos para fotosensibilizar el láser generaba un exceso de luz (halo) que rodeaba el punto principal del láser y que nos velaba el film en los alrededores de las pistas. No había forma de solucionarlo. Si bajábamos la potencia se eliminaba el halo pero no conseguíamos sensibilizar adecuadamente. Si la subíamos se velaban los alrededores del punto central del rayo. Estuvimos a punto de abandonar el proyecto.

Las primeras pruebas salían veladas

Solar Film: la solución

No tenemos ni idea de óptica y no queríamos modificar el Pickup, ni por supuesto cambiar sus lentes. Inspirados en un día soleado se nos ocurrió ponerle unas gafas que filtrara los rayos UV. Tendrían que dejar pasar sólo el rayo principal y filtrar la luz débil que generaba el halo.

Probamos con algunos cristales de gafas de sol y efectivamente filtraban bien el UV pero ¿cómo íbamos a manipular el cristal de las gafas, sujetarlas en el Pickup a la distancia correcta, etc.? Además los cristales de gafas de sol son caros y la solución rompía varias de nuestras reglas de diseño: low-cost, not tier-down, easy to do, etc. Al final se nos ocurrió que podíamos usar un film UV de los que se usan en las ventanas de los coches. Es muy barato y lo hay de distintos grados así que probamos con uno semi-transparente y funcionó.

El film es auto-adhesivo y sólo hay que pegarlo al cristal…es barato y cumple todos los requisitos. Además protege nuestros ojos en caso de apertura accidental de la tapa de la impresora mientras el láser está encendido.

Hicimos algunas pruebas y efectivamente funcionaba.

Primera impresión decente

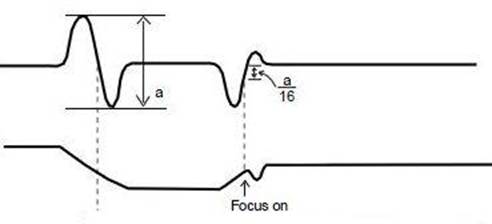

El algoritmo de auto-focus y la S-Curve

Ya podíamos sensibilizar las PCB con bastante calidad pero seguíamos enfocando manualmente así que por fin abordamos el desarrollo del algoritmo de Auto-focus .

El Pickup driver que desarrollamos, mediante los amplificadores operacionales, realiza la operación ((A+B)-(C+D)) generando la señal de Focus Error. Esta señal normalmente le sirve al lector de DVD para determinar si está fuera de foco. Nuestro objetivo era leer dicha señal para interpretarla y mover la lente al punto adecuado. Pero….una vez más no iba a ser tan sencillo.

Pinchando el osciloscopio a la salida de la señal de FE vimos que había mucho ruido y que moviendo delante del láser un disco DVD o cualquier otro material reflectante se apreciaba de vez en cuando una onda muy rápida.

Hasta ese momento no lo sabíamos pero era la famosa S-Curve. Por algún motivo que desconocemos el fotodiodo sólo se excita cuando una variación en el foco por lo que es preciso mover la lente de arriba y abajo para que se dispare la señal. Leyendo algunos manuales de CD’s entendimos cómo funciona.

El algoritmo de enfoque que es el siguiente:

- Encender el láser. (observamos que si la potencia supera un umbral determinado el fotodiodo se satura).

- Mover la lente de enfoque de abajo arriba para determinar la amplitud de la S-Curve y de paso detectar si hay disco o no.

- Si no hay disco, generar un error. (en nuestro caso si no hay material reflectante o está muy alejado del Pickup).

- Mover inmediatamente la lente de arriba abajo mientras se monitoriza la señal.

- Si la señal es igual a la amplitud dividida por 16 el láser está enfocado (en nuestro caso hemos fijado dicho umbral en 48 ya que no necesitamos enfocar con tanta precisión, de hecho enfocar demasiado nos perjudica ya que el punto del láser puede llegar a estar por debajo de los 0.1mm).

La señal de FE la sampleamos con un puerto analógico del Arduino, filtramos el ruido y la analizamos la señal en tiempo real mientras movemos la lente con otro thread así hasta que encontramos el punto de enfoque. El método no es 100% fiable y tiene un cierto margen de error así que ejecutamos en un bucle el algoritmo un determinado número de veces y con los valores obtenidos hallamos la mediana.

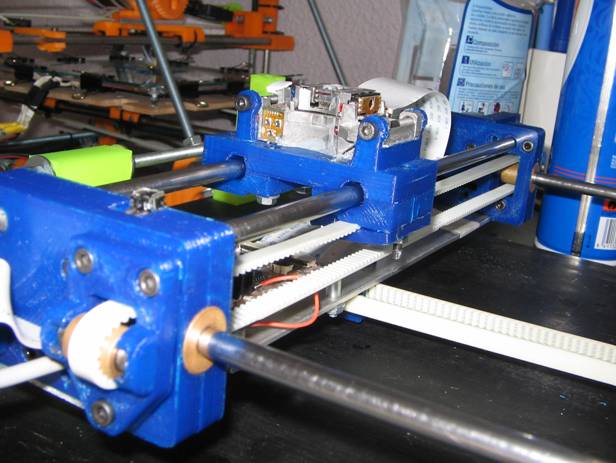

La mecánica

Pensamos que la impresora tenía que estar basada en un robot cartesiano sencillo de dos ejes X/Y que moviera el Pickup en un área determinada. El tamaño la verdad es que nos daba igual pero ya que íbamos a utilizar motores con potencia de sobra y correas dentadas nos daba igual hacerla pequeña que grande. Nunca hemos hecho PCB's tan grandes (210mm x 170mm) pero nunca se sabe.

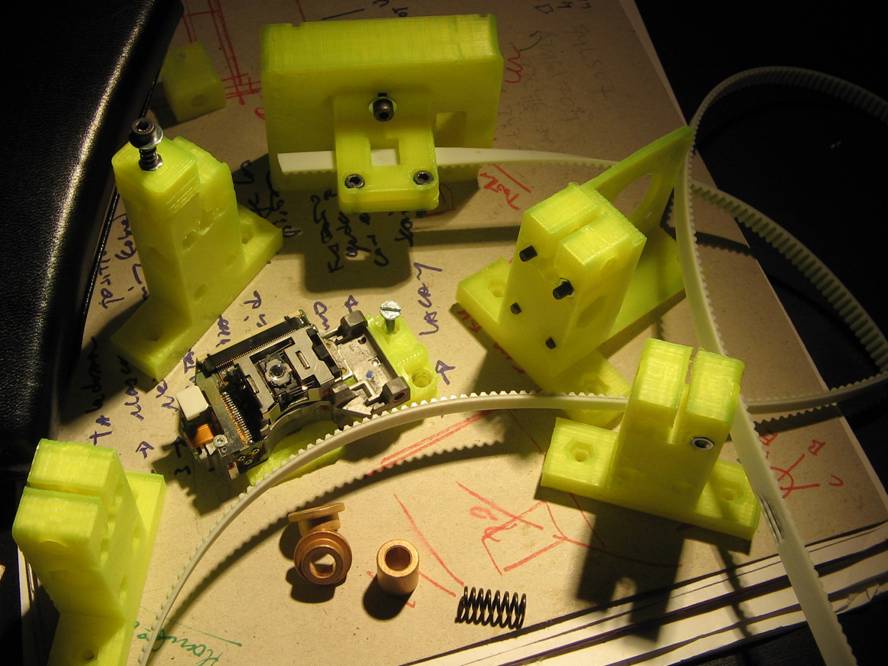

Algunas piezas de la impresora

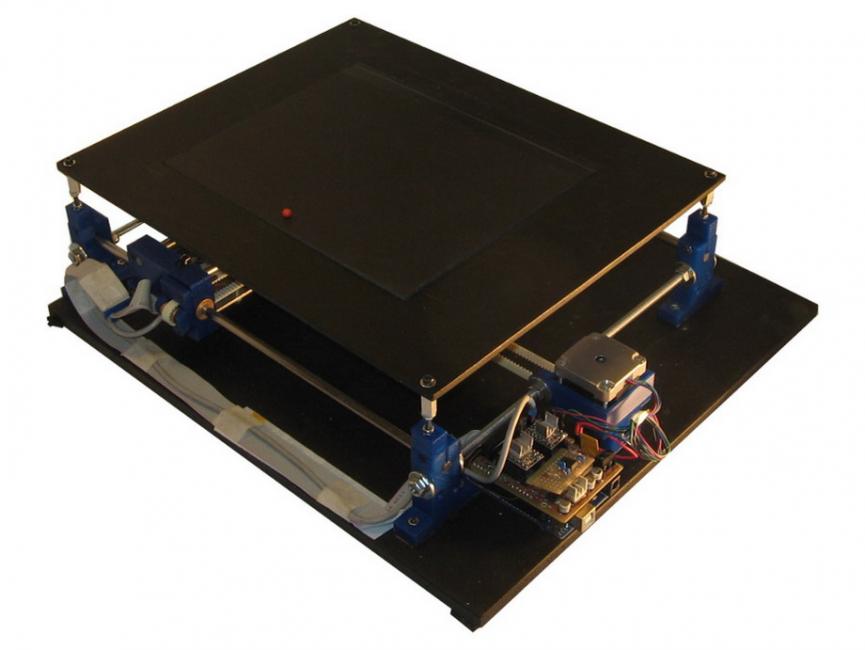

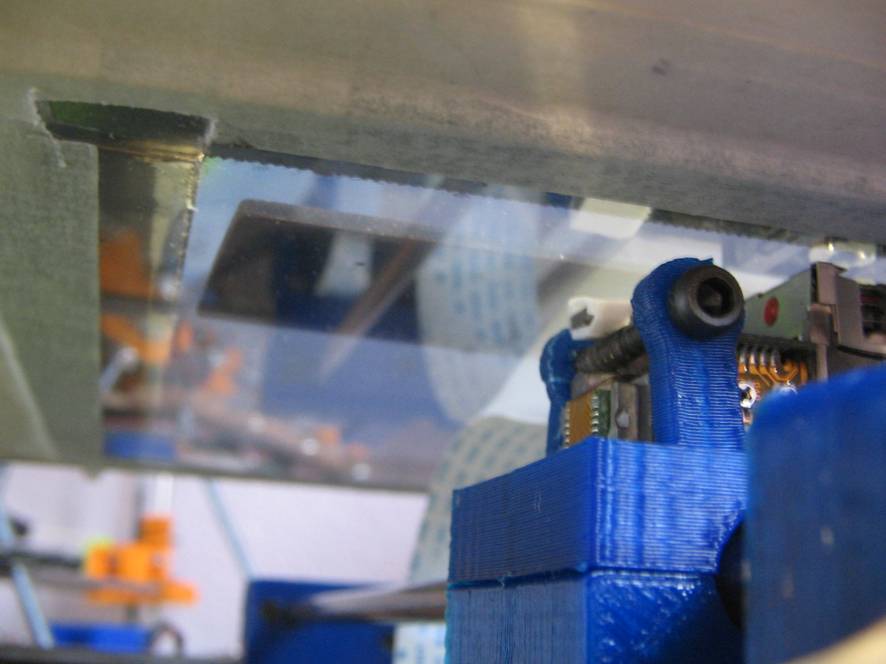

El láser debería estar apuntando hacía arriba para que se pudiera apoyar la PCB sobre un cristal. El cristal tiene que ser muy fino ya que la distancia focal del Pickup es de 1.6mm. Buscando en tiendas especializadas no encontrábamos un cristal tan fino pero finalmente vimos que muchos cuadros utilizan uno de este grosor.

Para colocar el cristal cortamos en contrachapado la ventana donde va alojado. Previamente es necesario pegar el film protector UV en la parte inferior y poner unos tornillos para regular la altura del cristal al láser. Esta tiene que estar en el rango permitid, en el que el láser puede enfocar. Pegamos finalmente un trozo de papel reflectante (aluminio) en una de las esquinas (home) que es dónde el láser irá a enfocar antes de imprimir. El papel está por encima del cristal así que se encuentra a la misma distancia del Pickup que la PCB.

Vista inferior del cristal con la PCB y con el film protector UV. En la esquina superior izquierda se aprecia el papel de aluminio reflectante dónde enfoca el láser.

Para mover el Pickup en el eje Y al principio usamos los propios cojinetes de bronce para barras de 3mm.

Las primeras versiones usaban las guías líneales del Pickup

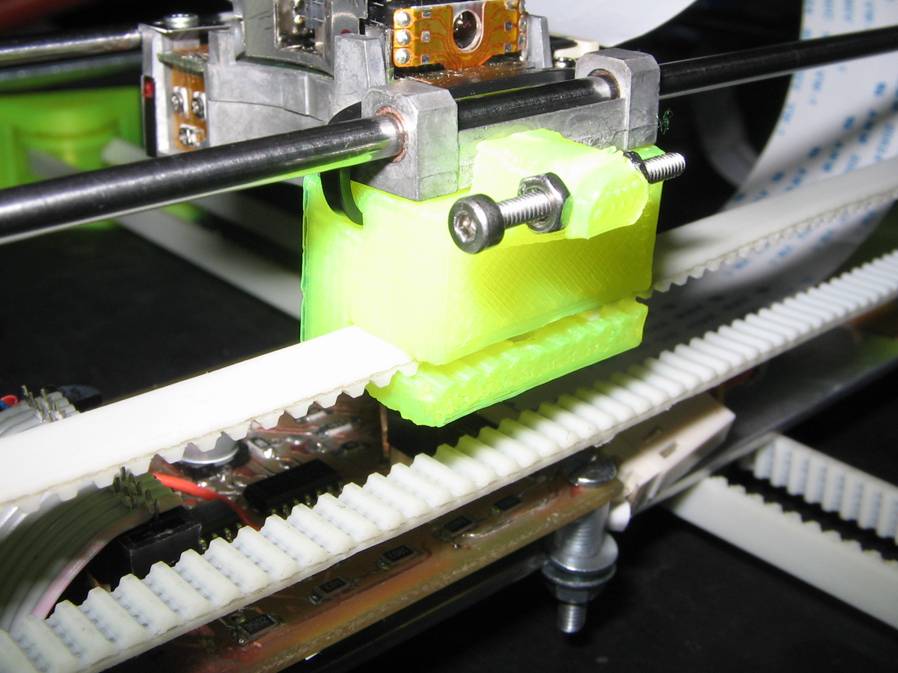

Pero vimos que las varillas flexaban demasiado y decidimos sustituirlas por otras de 6mm y cojinetes de bronce del mismo tamaño. Hemos preferido utilizar cojinetes de bronce en vez de rodamientos lineales por su mayor precisión, aunque lleva más tiempo calibrar la distancia de los ejes para ajustarlos bien ya que tienen que deslizar suavemente.

Los cojinetes de 6mm

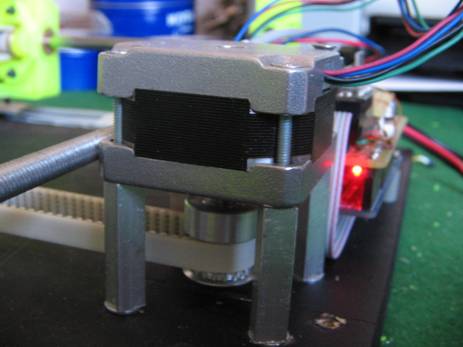

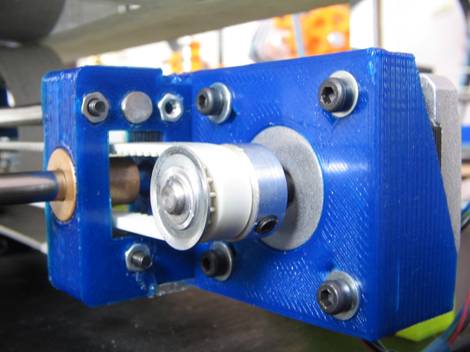

Para mover todo el conjunto hemos utilizado 2 motores NEMA 16 que mueven los ejes mediante poleas de 16 dientes y correas dentadas de T2.5 de pitch.

Los motores NEMA 16

Hemos diseñado también unos tensores para las correas que utilizan los mismos cojinetes de bronce como idle pulley (polea loca) y que nos garantizan poder ajustar la tensión fácilmente.

Los tensores

Usamos además algo de contrachapado para la base y la ventana, un par de trozos de varilla roscada para calibrar la anchura del eje X y algo de cable plano.

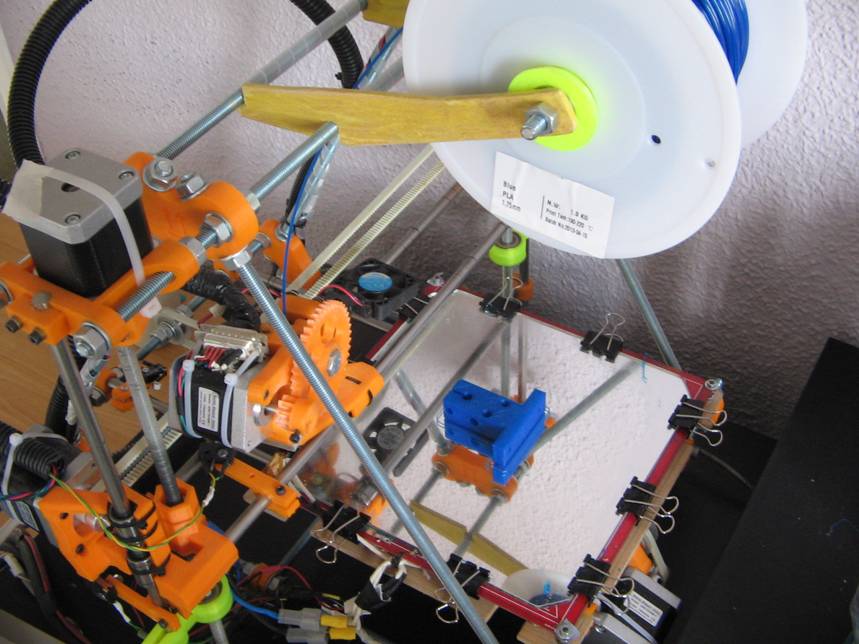

El resto de las piezas las hemos fabricado en plástico PLA con nuestra RepRap por lo que la impresora es fácil de replicar.

Nuestra RepRap imprimiendo algunas piezas

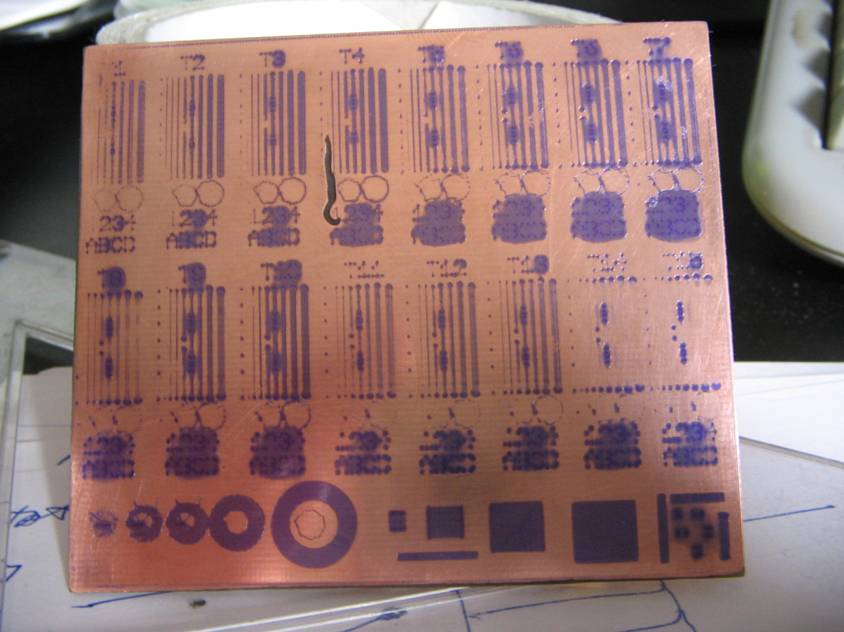

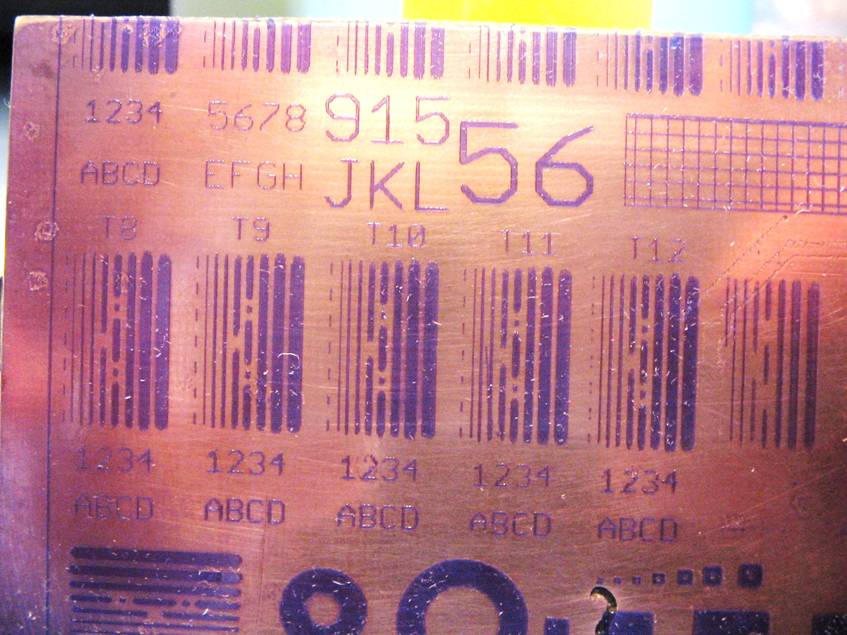

Pruebas

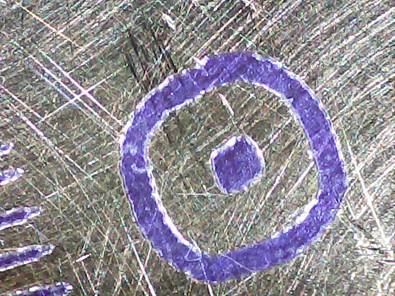

Al empezar a hacer las pruebas definitivas apreciamos dos problemas importantes. Los círculos salían ovalados (el famoso problema de la cuadratura del círculo) y algunas líneas aparecían como en zig-zag.

Prueba de círculos y arcos

Los círculos y pads no salían totalmente redondos. Aparecían deformados y a veces hasta cuadrados.

Detalle de los círculos

Pensamos que el problema podía ser mecánico o de software. Revisando el software no apreciamos ningún defecto importante así que pasamos a analizar la mecánica.

Las correas estaban bien tensadas y los motores ajustados a la corriente correcta. Las guías aparentemente deslizaban bien. Pero no conseguimos mejorar nada. Buscamos en foros de CNC y averiguamos que es un problema frecuente generado por backlash en las correas dentadas. Suele producirse cuando el motor cambia de dirección. Pero las correas estaban bien y correctamente tensadas así que no podíamos mejorar mucho. Finalmente, modificamos el firmware para poder compensar el backslash, añadiendo unos pasos extra a los motores cuando cambian de dirección. Este tipo de ajuste es habitual en el software CNC como P.e Mach3.

A determinadas velocidades observamos que las líneas aparecían mordidas como en zig-zag.

Detalle de las líneas

Realizamos varias hipótesis para intentar averiguar la causa de los “zurzidos”. Finalmente determinamos que eran debido a vibraciones y resonancias de las correas. Las vibraciones las origina principalmente el motor Y.

Todos los motores de pasos las generan en mayor o menor medida. Estas vibraciones se transmiten al Pickup por la correa y lo hacen vibrar, provocando que el láser se desplace unas micras.

Amortiguador de vibraciones

Después de muchas pruebas y algunos diseños algo bizarre…. (ver foto anterior) vimos que era casi imposible eliminarlas totalmente y que la solución pasaba por modificar su frecuencia hasta que fueran imperceptibles. No queríamos modificar las dimensiones de la impresora así que ajustamos la velocidad de los motores e hicimos más rígido el carro utilizando barras de 6mm en ambos ejes, mejoramos también los clamps de las correas y utilizamos cojinetes algo más grandes que aumentaran la superficie de contacto con las barras. Esto aumento el rozamiento pero los motores tienen potencia suficiente y definitivamente solucionó el problema.

Diseño definitivo con barras de 6mm y soporte de Pickup más rígido.

Seguimos luchando con las vibraciones. Lo ideal sería sustituir los motores de pasos por servos pero estos son más caros y nos hemos quedado sin presupuesto.

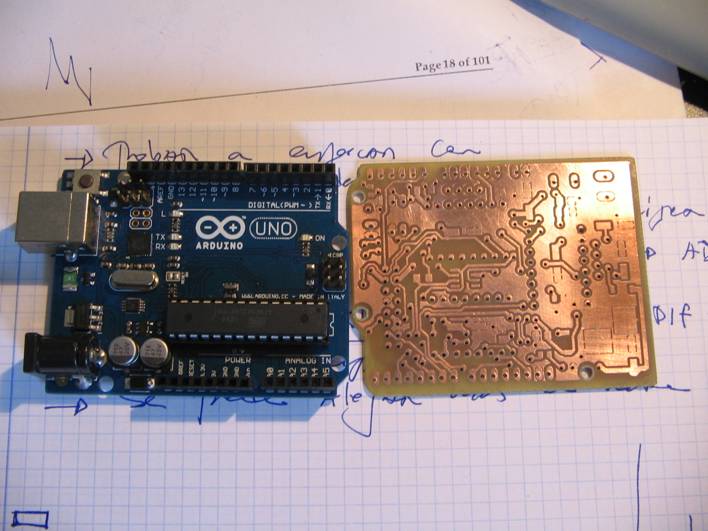

La Electrónica

La electrónica que hemos utilizado está compuesta de tres partes:

- Arduino UNO

- DiyouPCB Pickup Driver (PD) – responsable de gestionar el Pickup y de adecuar la señal de focus.

- DiyouPCB Controller Shield (PCS) - Un Shield desarrollado para el Arduino que se encarga de albergar los drivers de los motores y servos

El Arduino y la PCB del Printer Controller Shield

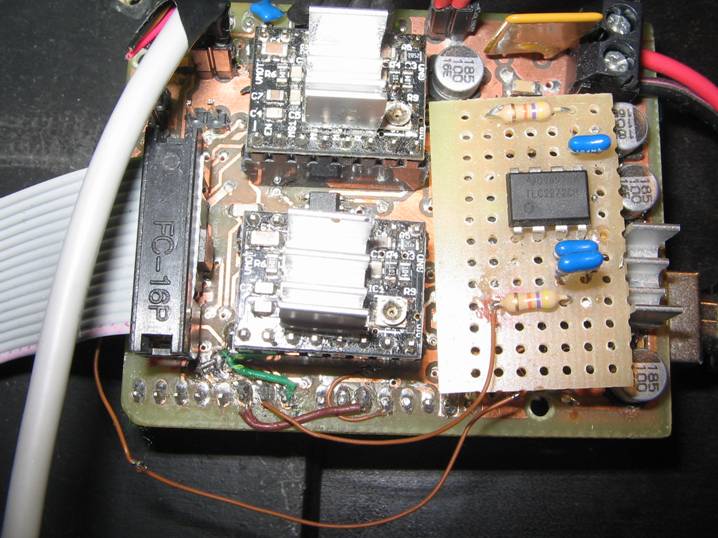

El Shield ya construido con algunos parches provisionales.

Decidimos utilizar un cable plano para conectar el Shield con el Pickup Driver y así podíamos usar dicho cable para llevar todas las señales al carro de la impresora y al ser flexible solucionábamos el tema de que se pudiese mover en el eje X. Para el eje Y utilizamos el propio cable plano del Pickup y los interruptores de fin de carrera los incorporaríamos también en el propio carro así simplificábamos mucho el cableado. Finalmente tuvimos que incorporar un cable adicional blindado para evitar los ruidos que las señales PWM producían en la señal de focus.

El controlador de los motores de pasos que utilizamos son los famosos Pololu que se pueden comprar en internet por menos de 10$. Se insertan en el Shield muy fácilmente.

Todo el conjunto se alimenta con una única fuente de alimentación externa de 12V 2A.

El Software

Está compuesto de una serie de herramientas:

1.- Eagle CadSoft: es un famoso software open source de CAD que permite desarrollar el circuito.

2.- DiyouPCBRun que permite enviar los circuitos a la impresora.

3.- DiyouPCBFirm es el firmware que se carga en el Arduino UNO.

DIYPCBFirm

Para el firmware decidimos en primera instancia utilizar GRBL. Para ello eliminamos de él todo lo que no íbamos a necesitar e hicimos algunas pruebas. GRBL está escrito para el Arduino UNO y pensado para manejar máquinas CNC de 3 ejes. Pero la forma de gestionar las curvas de aceleración no eran las idóneas para imprimir con un láser ya que están pensadas para un router pesado que va muy despacio y en nuestra impresora las necesidades son justo las contrarias: el Pickup pesa poco y debe/puede acelerar muy rápido. Probamos con Marlin, que es un mashup de varios software incluido GRBL adaptado a impresoras 3D que soportan aceleraciones de hasta 3000 mm/s2 y efectivamente funcionaba mejor. Marlin corre en el Arduino Mega y nosotros queríamos usar el UNO que es más limitado. Así que tuvimos que podar todo el código que no necesitábamos e incorporar código extra para controlar el láser, leer la señal de focus y mover la lente. Tanto GRBL como Marlin utilizan g-code como lenguaje de control numérico pero Eagle no soporta directamente dicho lenguaje así que implementamos un parser de HPGL básico que es el lenguaje que utilizan los plotters. Finamente nos sobró algo de memoria para poder tener un pequeño buffer de instrucciones HPGL pero por los pelos….

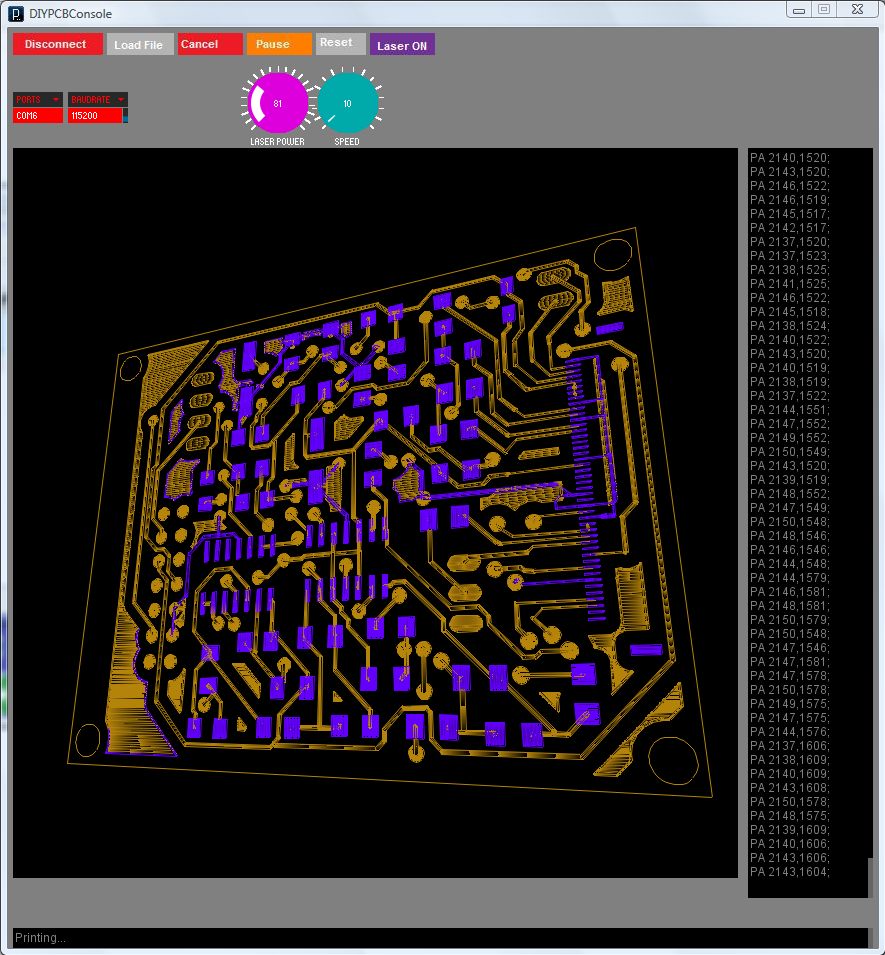

DiyouPCBRun

En el ordenador desarrollamos con Processing la parte servidor (DiyouPCBRun) que se encarga de leer el fichero HPGL y enviarlo a la impresora. El firmware residente en el Arduino recibe los comandos HPGL a través de un puerto USB y dibuja el circuito con el rayo láser mientras en DiyouPCBRun vemos la evolución del trabajo.

Imprimiendo el Pickup Driver. En azul se va viendo la evolución del trabajo en tiempo real. A la derecha los comandos HPGL que se envían a la impresora.

El resultado final

El primer circuito que fabricamos con la impresora fue el propio Pickup Driver para demostrar que la máquina podía imprimirse su propia electrónica. :-) Una vez más self-replication.

El pickup driver.

La impresora todavía no es perfecta. Habría que mejorar aún más la calidad de la impresión y solucionar los problemas de las vibraciones generadas por los motores de pasos y los inducidos por el uso de correas (backlash y resonancias).

De momento es un modelo experimental que puede servir para investigar e intentar ir más alla: mejorando la precisión de la mecánica se podría imprimir con líneas de 0.1mm o incluso menos.

Distribuir y copiar DiyouPCB

DiyouPCB es un proyecto experimental open-source tanto de hardware como de software. Por ello se puede distribuir, copiar y fabricar bajo los términos de la licencia GPL V3 (GNU General Public Licence).

Hemos diseñado DiyouPCB con mucho esfuerzo con la esperanza de que sea útil pero SIN GARANTIAS de ningún tipo; tácitas o implícitas a ningún propósito determinado. La impresora no es perfecta, es simplemente un MODELO EXPERIMENTAL que permite investigar sobre el uso de un pickup blue-ray para sensibilizar Dry-film. Ver la licencia GNU para más información.

Para más información sobre los términos de la licencia ver http://www.gnu.org/.

Evolución

Ya estamos con el siguiente proyecto: una evolución de la impresora de PCB’s a.....

Cómo…

Obtenerla Construirla Usarla Mejorarla